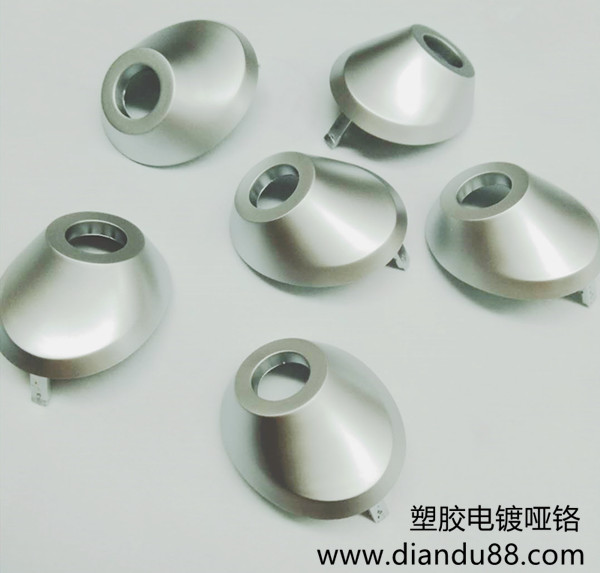

电镀塑胶件在日常生活中应用广泛,例如:化妆品包装盒电镀、卫浴产品需电镀、汽车配件需电镀、美容仪按摩仪器需电镀、家电配件需电镀、3C数码配件等等都需要电镀,电镀塑胶表面外观直接影响着广大消费者的购买欲。

深圳市松源电镀团队(www.diandu88.com)经过十八年专业分析总结出塑胶件水电镀最常见的故障有:漏镀(漏塑)、结合力不良(掉百格) 、麻点针孔、刮伤刮花.下面我们简单谈谈这4大问题:

一、漏 镀

漏镀是指注塑件局部未电镀上,使塑料表面外露,一般漏镀可分为片状漏镀与针孔漏镀两种类型.

1、 片状漏镀

顾名思议,即漏镀的区域呈现片状.

原因 :

1) 塑胶件电镀粗化液采用高浓度的铬酸与浓硫酸溶液,水洗及中和效果不良,有低浓度电镀粗化液残留。

2) 工件开关复杂,内部容易贮藏粗化溶液,导致其表面无法电镀;甚至工件内部残留的粗化液渗出将已沉积的化学镀镍层溶解。

解决方案:1)加强粗化后水洗与中和过程,尽量将工件上的粗化液冲洗中和掉,可使用焦亚硫酸钠或者连二亚硫酸钠将六价铬还原为三价铬中和;

2)对于形状复杂工件,改进其挂具设计,使其所贮藏的粗化液能迅速排出,必要时在水洗过程中将挂具从自动生产线支臂上取下,再用手在水洗槽中做上下/左右/前后剧列摇动,或将挂具从水洗槽中取出并在空气中用力甩动,把挂具上工件贮藏的粗化液摇/甩出后再将工件放回原支臂上.

2、 针孔漏镀

针孔漏镀是指化学镀镍后工件表面有小的点状漏镀.

在电镀后这种缺陷很容易与麻点相混淆,两者区别在于在这个点上有没有金属沉积,没有金属沉积的就是针孔漏镀.

原因:

1) 镀液中悬浮有固体杂质;

2) 空气中的灰尘;

3) 粗化槽挥发出的酸性物质,这些物质吸附在工件表面阻滞了化学镀镍反应,导致此吸附点无镀层沉积;

4) 塑胶件注塑过程中有添加色粉。

解决方案:

1 )加强槽液的连续过滤次数

2)保持生产现场环境清洁干净

3)阻断粗化槽与化学镀镍槽之间的空气流

4)需电镀的工件在注塑工程中使用电镀级ABS料: ABS757、727或3001料且不加色粉.

二、结合力不良

结合力的关键因素在于:

1.选材

需要塑胶电镀的产品需选电镀级ABS料: ABS757、727或3001料,电镀级ABS塑料中含丁二烯量达22%-24%.301M的镀层结合力比非电镀型ABS树脂PA-757高1倍以上;

一定范围内ABS塑料中丁二烯含量越高镀层结合力就越好,丁二烯含量低于18%或高于24%都会导致塑胶件表面镀层铆合效应低,镀层与塑胶件附着力差,所以选材很关键.

2.塑件结构设计

塑胶abs电镀之工件的结构尽可能避免直角、锐边,这种部件有内应力,对镀层结合力有不良影响.

将直角、锐边改为圆弧过渡后作电镀试验,镀层与基体结合良好

3.注塑工艺

塑料成型时,适当升高熔融温度和减慢注塑速度有利于提高塑胶件与电镀层之间的结合力。

一般而言,塑胶件的壁越厚,镀层结合力越好,另外ABS塑料粒易吸潮,如不进行干燥,工件表面易产生气泡、气纹、缺乏光泽等缺陷,影响镀层外观和结合力。

小 窍 门

针对内应力,成型后的工件用乙酸浸泡30-60秒,有裂纹者应回炉或者它用,表面出现“白霜”的,可以用60-70度烘烤3-4小时,释放内应力后再电镀加工。

三、麻点针孔

1) 铬酸与硫酸的比例失调或偏低,粗化液中三价铬含量偏高;

2) 粗化时间过短或过长,粗化温度过低或过高;

3) 粗化液受到污染,长时间使用后,粗化液中溶解的丁二烯胶物过多,阻碍粗化工件

解决方案:

1) 粗化液中铬酸与硫酸的比例应控制在1:1,且三价铬含量不超过程15g/L

2) 粗化温度控制在62度—68度,时间5-10min

3) 粗化液受到污染后,应更换1/3镀液并处理,每周应更新1/3粗化液

4)除油

除油不彻底,会引起掉皮、脱落.操作时温度升高到65度-70度,应不断的抖动工件,直到水洗后不挂水珠为止.

四、工件刮花、刮伤

1) 模具或注塑过程中造成

2)运输过程中造成

3)上挂下挂造成

解决方案:

1) 定期检查模具及注塑后员工手法及用合适包装工具保护好

2) 运输过程中轻拿轻放,不用粗暴行为对待产品

3) 上挂及下挂员工需定期进行品质培训

-----以上文章来自深圳松源电镀-晏子(www.diandu88.com)转载请注明出处,谢谢!

评论信息